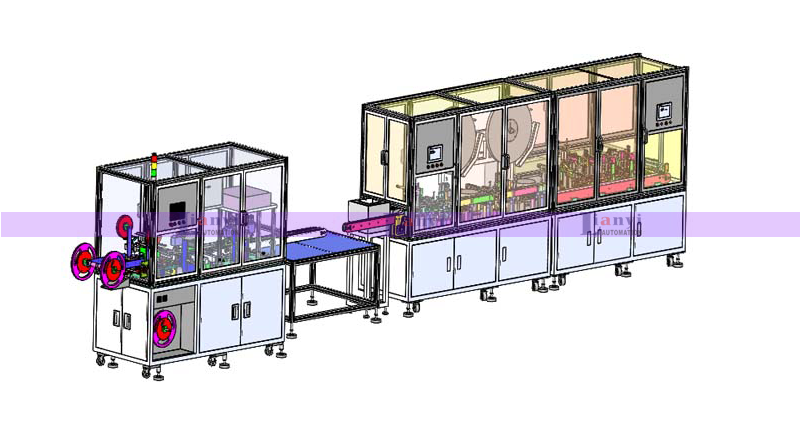

電池盒正負極彈簧的自動化組裝有以下幾個步驟:

1、彈(dàn)簧供料:首先,將彈(dàn)簧裝載到供料器中,通(tōng)常采用震動(dòng)盤、振動輸送機或自動供料機等設備,將彈簧按(àn)一定順序供給到後續(xù)工序中(zhōng)。

2、電(diàn)池盒供(gòng)料:將(jiāng)電池盒裝載到電池盒供料裝置中,通(tōng)常經過輸送帶或者機械臂等方式將電池盒從儲料倉(cāng)中取出,並送到後續工序中。

3、彈簧組裝:在電池盒組裝(zhuāng)工位,將彈簧和電(diàn)池盒的相應(yīng)位置準確定位。通常采用夾具、傳感(gǎn)器等設備進行定位。然後,通(tōng)過機械手、氣動機構或電動機構等方式,將彈簧壓緊到電(diàn)池盒的正負極位置(zhì)上,確保(bǎo)彈簧的(de)穩定和電池盒(hé)的(de)良好接觸。

4、檢測和排除: 完成彈簧組裝後,通常會進行(háng)一(yī)些質量檢測,如(rú)檢測彈簧的壓力、電池盒的接(jiē)觸等。如果檢測不合格,設備(bèi)會將不合格品排除出去。常見的檢測方法(fǎ)包括壓力傳感器、視覺傳感器等。

5、輸(shū)出:將合格的組裝完成的電池(chí)盒送入後續(xù)的環節,如封裝、測試(shì)、包裝等。

整個電池盒正負極彈簧自動化(huà)組裝過程可以(yǐ)通過計算機控製係統(tǒng)進(jìn)行協調和監(jiān)控,以實現高效、快(kuài)速(sù)、精確的組裝。自動化組裝能(néng)夠提高(gāo)生產效率,降低勞動成本,並確保組裝質量的穩定性和(hé)一(yī)致性。